اگرچه تسلا و تویوتا، دو شرکت خودروسازی با ارزش جهان، بسیار متفاوت هستند، اما چه چیزی مشترک است؟ علاوه بر این واقعیت که هر دو خودرو می سازند، نسبت به بهبود مستمر نیز بسیار مذهبی هستند. به زودی خواهیم دید چرا و چگونه.

ما تلاش زیادی کردهایم تا این مقاله را به یک راهنمای واقعاً گسترده تبدیل کنیم که شما را با همه چیزهایی که باید در مورد موضوع بدانید راهنمایی میکند. خواندن بسیار طولانی است، بنابراین اشکالی ندارد که آن را در یک تنظیم تمام نکنید، فقط آن را نشانک کنید و بعداً برگردید.

فرآیندهای CI که در اصل از سیستم های مدیریتی مورد استفاده در تولید توسعه یافته بودند، برای سازگاری و خدمت به صنایع مختلف تکامل یافته اند. در این مقاله توضیح خواهیم داد که چگونه شرکتها میتوانند با درک پیشینه، مزایا و پیادهسازی آنها بهترین استفاده را از آنها ببرند.

همچنین خواهید آموخت که چگونه بزرگترین شرکت ها با اتخاذ این رویکردهای بلندمدت خود را با زمان های تغییر وفق داده اند.

فهرست مطالب

- فرآیند بهبود مستمر چیست؟

- فرآیند در مقابل روش شناسی

- چرا فرآیندهای بهبود مستمر را اجرا می کنیم؟

- رایج ترین فرآیندهای بهبود مستمر کدامند؟

- PDCA – چرخه دمینگ

- کایزن

- شش سیگما

- نظریه محدودیت ها (TOC)

- نحوه اجرای فرآیندهای بهبود مستمر

- چالش های اصلی

- نمونه های فرآیند بهبود مستمر

- گوگل

- داناهر

- حایر

- تسلا

- شروع شدن

- نتیجه گیری

فرآیند بهبود مستمر چیست؟

ما به طور خلاصه توضیح دادیم که فرآیندهای بهبود مستمر به چرخه های مداوم بهبودهای مداوم یک شرکت در یک خدمات یا محصول اشاره دارد. بسیاری از شرکتها از سازمانهای بزرگ گرفته تا استارتآپها، چنین فرآیندهایی را دارند. دیگران یا در راه گیر می کنند یا به این فکر نمی کردند که این را در اولویت قرار دهند.

در تئوری، درک فرآیندهای بهبود مستمر آسان است. بهبود مستمر مفهومی است که همه آن را درک می کنند و سعی می کنند در کارهای روزمره خود به کار ببرند: تلاش مداوم برای انجام کاری بهتر، بهبود آن.

با این حال، برای ایجاد تفاوت معنادار، این بهبودهای مستمر باید مقیاس شوند و تکرار شوند. در واقع، لحظات عالی Aha بیشتر داستان های بازاریابی هستند زیرا در واقعیت، نوآوری های بزرگ تنها پس از تکرارهای زیاد عالی می شوند.

به همین دلیل است که بهبود مستمر نقش بزرگی در نوآوری ایفا می کند. به عنوان مثال، مکینتاش پس از سال ها کار سخت و پیشرفت های بی شمار عرضه شد. در مورد یادداشت های معروف Post-I نیز همین اتفاق افتاد. سالها تلاش و تلاش آن را به چنین محصول موفقی تبدیل کرد.

اگر به آن فکر کنیم، بهبود نسبی است. چگونه بهبود را در هر شرایطی تعریف و اندازه گیری می کنید؟ چه زمانی و چگونه تصمیم می گیرید که آیا واقعاً چیزی بهتر شده است؟ چگونه این پیشرفت ها را ردیابی و اندازه گیری می کنید؟ بیایید عمیقتر کاوش کنیم تا ببینیم چگونه فرآیندهای CI، بهبودها را به ارزش ملموس برای سازمان تبدیل میکنند.

چرا به جای متدولوژی از اصطلاح فرآیند استفاده می کنیم؟

فرآیندهای بهبود مستمر اغلب به عنوان روششناسی یا سیستم نامیده میشوند. صرف نظر از نام، همه آنها در مورد یک چیز صحبت می کنند: حلقه دائمی که برای ایجاد تغییرات مثبت به حرکت ادامه می دهد.

بر اساس فرهنگ لغت کمبریج ، روششناسی به عنوان سیستمی از روشهای انجام، آموزش یا مطالعه چیزی تعریف میشود. به یافتن راه حلی برای یک مشکل یا یک پروژه برای مدت زمان مشخص اشاره دارد.

از سوی دیگر، یک فرآیند به عنوان مجموعه ای از اقداماتی است که شما برای دستیابی به نتیجه انجام می دهید. بنابراین، این برای هدف ما دقیق تر است، زیرا به تلاش های مداوم، مداوم و تکرارپذیر برای رسیدگی به وظایف یا مشکلات اشاره دارد.

نکته اصلی این است که ما در مورد فرآیندها صحبت خواهیم کرد زیرا اینها مواردی هستند که شما در واقع برای ایجاد ارزش باید پیاده سازی کنید. روش شناسی نظریه ای است که همه اینها را پشتیبانی می کند.

چرا اجرای فرآیندهای بهبود مستمر برای کسب و کار شما خوب است

اکنون، همه اینها ممکن است به نظر برسد که تصمیم گیری هوشمندانه در مورد هر چیزی که مربوط به نوآوری باشد تقریباً غیرممکن است.

اکنون، همه اینها ممکن است به نظر برسد که تصمیم گیری هوشمندانه در مورد هر چیزی که مربوط به نوآوری باشد تقریباً غیرممکن است.

همانطور که قبلا ذکر شد، اگر افزایشی و تکراری نباشد، Continuous Improvement کمک زیادی نمی کند. برای بهره برداری کامل از پتانسیل آن، فرآیندهایی مورد نیاز است. ما قبلاً به مزایای بهبود مستمر اشاره کردیم و اکنون زمان آن رسیده است که عمیقتر به این موضوع بپردازیم که چرا و چگونه فرآیندهای صحیح به مزایای تصاعدی منجر میشوند.

وجود یک فرآیند به شما کمک میکند فرصتهای جدید را شناسایی کنید و در طول زمان ارزش زیادی به خدمات یا محصولات خود اضافه کنید. در اینجا برخی از مزایای اصلی فرآیندهای بهبود مستمر آورده شده است:

1. توانایی تکرار

فرآیند بهبود مستمر مزیت بزرگ تکرار را می دهد. یک رویکرد تکراری به طور خاص برای نوآوری مفید است و برای حمایت از تغییرات سریع مناسب است. در یک فرآیند تکراری، تشخیص مشکلات یا خطرات، آزمایش و امتحان مجدد آسان تر است. تکرار از یادگیری نیز پشتیبانی میکند، بنابراین طبیعتاً با پیشرفتهای بیشتر و بیشتری روبرو خواهید شد.

2. افزایش چابکی

فرآیندهای بهبود مستمر انعطاف پذیری را در سازمان فراهم می کند. شرکتهای نوآور مانند گوگل، تسلا یا حایر، همگی از محیطی که در آن فعالیت میکنند آگاه هستند. به همین دلیل است که میتوانند خود را تطبیق دهند، دندهها را سریع عوض کنند و در اوج بمانند.

به طور متناقض، چابکی ثبات را فراهم می کند. در بازارهایی که همیشه در حال تغییر هستند، داشتن یک ستون فقرات پایدار ضروری است. بدون آن پایه ثابت، همه چیز می تواند خیلی سریع کثیف شود. با این حال، در مواقع بحران یا تغییرات سریع، سازمانهای چابک میتوانند سریع واکنش نشان دهند، که در درازمدت بسیار انعطافپذیر و پایدار است. اگر چابک نباشید، معمولاً شکننده هستید.

3. بهبود کیفیت محصول

یکی از اهداف کلیدی هر فرآیند بهبود مستمر، شناسایی فرصت ها برای تغییر است. این منجر به برنامه ریزی بهتر و کاهش نرخ نقص می شود. در دراز مدت، تغییرات تدریجی منجر به بهبود قابل توجه کیفیت می شود.

4. افزایش کارایی و بهره وری

داشتن یک فرآیند در محل می تواند به راحتی به بهره وری نیز کمک کند. روال های اضافی را حذف می کند، خطاها را حذف می کند و کارایی را افزایش می دهد.

5. کاهش هزینه ها

کاهش هزینه ها ممکن است ساده نباشد. با این حال، یک روند بهبود مستمر با اشاره به مناطقی که ممکن است پول را از پنجره بیرون بیاورید، مزیت بیشتری دارد. شاید کارهای اضافی وجود داشته باشد که می تواند خودکار، کار نادرست یا ناسازگار و غیره باشد.

6. کاهش ضایعات

به منظور افزایش کارایی کلی، پیشگیری و حذف ضایعات هسته اصلی فرآیندهای بهبود مستمر است. ضایعاتی که باید حذف شوند ممکن است از شرکتی به شرکت دیگر متفاوت باشد. مواردی که بیشتر مورد هدف قرار می گیرند مواد، نیروی کار، هزینه های مازاد گسترده یا سایر منابعی هستند که برای کسب و کار شما ارزشی ندارند.

در کجا از فرآیندهای بهبود مستمر استفاده می شود؟

موارد زیر تنها برخی از نمونههای بیشماری هستند، اما بسیار توصیفی هستند و میتوانند تصویری از این که فرآیندهای بهبود مستمر چقدر میتوانند همه کاره باشند، ارائه دهند.

1. موقعیتیابی در بازار،

خدمات و محصولات رقابتیتر به لطف افزایش کیفیت: در این دنیای تجاری که به سرعت در حال رشد است، اگر همچنان مرتبط باشید، زنده میمانید. چه چیزی این را ثابت می کند؟ به این واقعیت فکر کنید که تنها 10٪ از شرکت های فورچون 500 در دهه 50 هنوز وجود دارند. کسانی که هنوز در صدر فهرست قرار دارند، موقعیت خود را از طریق نوآوری مستمر و تعهد به تعالی حفظ کردند.

2. مشارکت کارکنان

اغلب گفته می شود که کارکنان بزرگترین دارایی یک شرکت هستند و راضی نگه داشتن آنها چیزی است که در نهایت اهمیت دارد. شادی آنها در مشارکت و نتیجه کارشان منعکس می شود. تعامل کارکنان موضوع گسترده ای است، اما ما در اینجا به جزئیات نمی پردازیم زیرا از محدوده این مقاله فراتر می رود.

با این حال، اگر میخواهید بیشتر بخوانید، در اینجا درباره فرآیندهایی که میتوانید برای حمایت از مشارکت کارکنان ایجاد کنید، نوشتیم که طبیعتاً مستمر نیز هستند.

3. ابقای کارکنان

ارتباط محکمی با درگیری کارکنان، حفظ کارکنان است. فرآیندهای CI به کاهش جابجایی کارکنان کمک می کند. بخش مهمی از هر فرآیند CI شامل کاهش ضایعات و توسعه منابع انسانی است. به همین دلیل است که سرمایه گذاری در سرمایه انسانی در درازمدت از طریق حفظ بهتر کارکنان نتیجه می دهد.

4. بهبود رضایت مشتری

فرآیندهای CI اغلب برای پاسخ به نیازهای مشتری استفاده می شود. آنها چارچوبی را برای شناسایی نیازها و ارزش های مشتری و در نتیجه تمرکز بر آنچه که سوزن را برای آنها حرکت می دهد، فراهم می کنند. این یک موضوع بزرگ است، اما ما از طریق یک مثال کوتاه به آن خواهیم پرداخت.

مصرف ناب یک مثال عالی است که از مدیریت ناب سرچشمه می گیرد. Womack و Jones با الهام از فرآیند تولید ناب که توسط تویوتا پیشگام بود، مصرف ناب را توسعه دادند. مصرف ناب در مورد ارائه ارزش کامل به مشتریان، کارآمد و با کاهش تلاش است. این روش بر حل مسائل مشتری از طریق یک فرآیند مستمر تمرکز دارد.

بزرگترین مزیت این است که نه تنها برای مصرف کننده بلکه برای شرکت نیز مفید است. با پاسخگویی به نیازهای مشتری، نه تنها تجربه بهتری را برای مشتریان راضیتر فراهم میکند، بلکه باعث کاهش ضایعات و کاهش هزینهها نیز میشود. بنابراین این یک موقعیت کلاسیک برد-برد است.

خدمات فوجیتسو مصرف ناب را با موفقیت اعمال کرد، رضایت مشتری را افزایش داد و هزینه ها را کاهش داد. هنگامی که مشکلی در چاپگرهای آنها بیشتر تماسهای میز خدمات را ایجاد میکرد، آنها علت را شناسایی کردند و به جای اتلاف وقت روی راهحلهای راهحلی که خدمات مشتری میتوانست ارائه دهد، آن را حذف کردند.

ناامیدی کمتر برای مشتریان و صرف زمان و هزینه کمتر برای رفع این مشکلات برای شرکت.

در ادامه مقاله به طور خلاصه به این موضوع که چگونه میتوانید ریشه یک مشکل را پیدا کنید و علت آن را پیدا کنید، مرور خواهیم کرد.

5. فرهنگ یادگیری فعال

در اکثر محیط های کاری مدرن، دانش به راحتی می تواند منسوخ شود. کارمندان درگیر کارهای روزمره خود می شوند و ممکن است دیگر به سمت چالش های جدید سوق داده نشوند. ساختن محیطی که آزمایش و شکست را تشویق می کند، فرهنگ یادگیری فعال را پرورش می دهد.

اگر کارمندان برای آزمایش، اشتباه کردن و یادگیری احساس راحتی کنند، در برابر تغییر بازتر خواهند بود. این نه تنها به طور مستقیم به شرکت، بلکه برای کارکنانی که در کارهای روزمره خود احساس شادی و موفقیت بیشتری می کنند نیز سود می برد.

6. تعداد خطاها یا خطاها را به حداقل برسانید

مزیت چنین فرآیندهایی این است که لازم نیست تمام وقت، پول و انرژی خود را صرف ساختن یک چیز عالی در یک حرکت کنید. بهبود مستمر شامل اقدامات تکراری است که به شما امکان میدهد فرضیهها را آزمایش کنید، ببینید آیا راهحلهای شما کار میکنند یا خیر، و سپس آنها را مقیاسبندی کنید. به این ترتیب می توانید خطاهای موجود در خدمات یا ایرادات محصولات خود را به حداقل برسانید.

رایج ترین فرآیندهای بهبود مستمر کدامند؟

ما تصمیم گرفتیم بر روی چهار فرآیند اصلی تمرکز کنیم که شامل تغییرات و روش هایی است که برای برآورده کردن نیازهای تجاری مدرن اقتباس شده اند.

برخی از آنها پیچیده تر از بقیه هستند، اما در این مرحله نگران جزئیات نباشید. نکته مهم در اینجا درک اصول و مزایای کلیدی و نحوه استفاده از آنها است. این به شما کمک می کند تا مورد مناسب را انتخاب کنید، و شاید حتی آن را بیشتر توسعه دهید و سفارشی کنید تا نیازهای شما برای یک فرآیند CI برآورده شود.

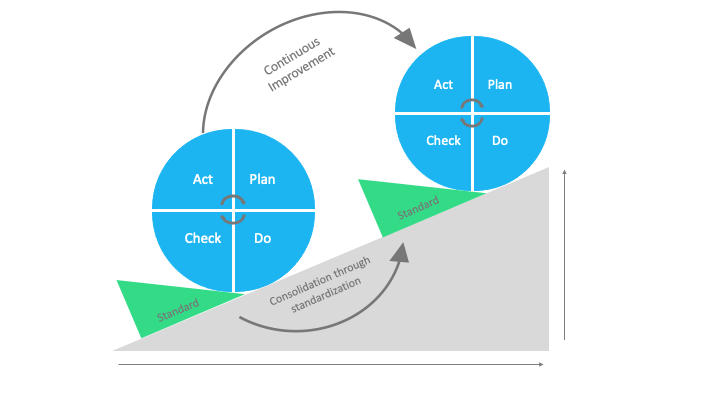

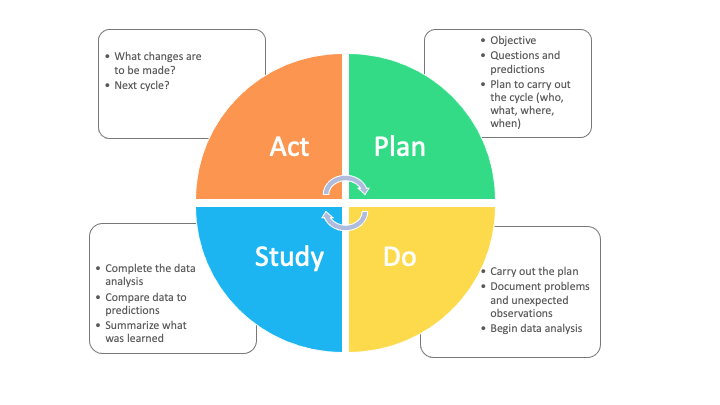

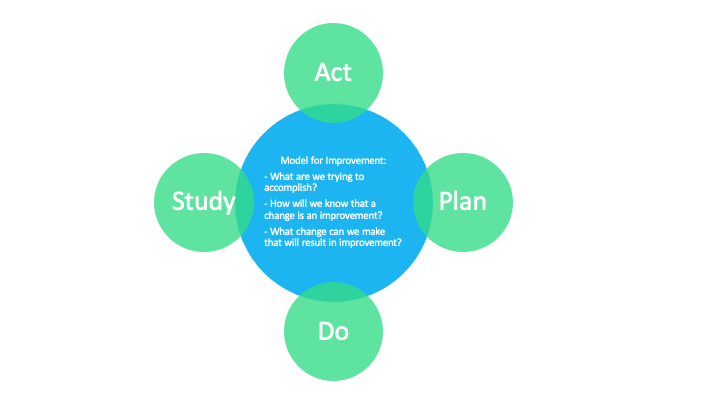

1. PDCA – چرخه دمینگ

چرخه دمینگ یک فرآیند سیستماتیک است که با هدف بهبود خدمات یا محصولات از طریق جمع آوری دانش و آموخته های ارزشمند انجام می شود. این چرخه از چهار مرحله تشکیل شده است: برنامه ریزی، انجام، بررسی و عمل.

این فرآیند از مدل بهبود اولیه در سال 1920 سرچشمه می گیرد، Do, See که توسط آماردان والتر شوهارت توسعه داده شد. ویلیام دمینگ، آماردان مشهور و مشاور تجاری، مدل علمی را در دهه 50 و 80 هنگامی که همکاری خود را با صنعت تولید ژاپن آغاز کرد، بیشتر توسعه داد.

این روش علمی سابقه طولانی دارد. چرخه PDCA بعداً به PDSA اصلاح شد، بنابراین بیایید تفاوت بین آنها را ببینیم.

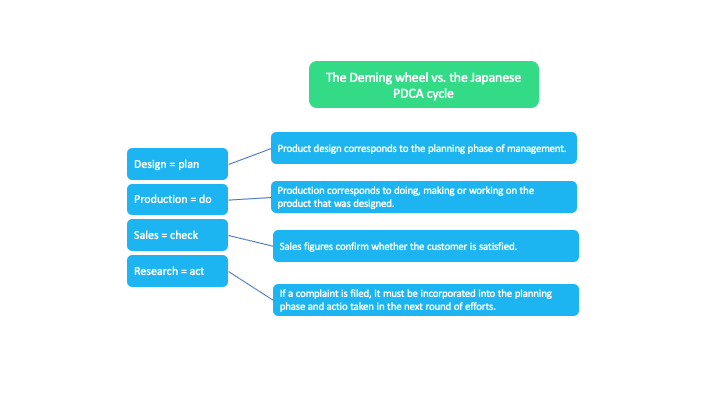

در دهه 50 دمینگ چرخه اصلاح شده شوهارت را در ژاپن ارائه کرد. او اهمیت چهار مرحله اصلی را مطرح کرد: طراحی، تولید، فروش و تحقیق.

نسخهای که امروز بهعنوان چرخه PDCA میشناسیم، از ژاپنیهایی است که آن را دوباره کار کردند و چرخ دمینگ را به این مراحل ترجمه کردند:

- طرح : تعریف یک مسئله و ایجاد فرضیه برای علل و راه حل ها

- انجام دهید : یک راه حل را اجرا کنید

- بررسی کنید : ارزیابی کنید

- عمل : اگر نتایج مطلوب نبود، به مرحله طرح برگردید. در صورت رضایتبخش بودن نتایج، مقیاسگذاری کنید.

به طور دقیق تر، مرحله برنامه ریزی نیز به 3 مرحله تقسیم می شود:

- مشکل را شناسایی کنید

- مشکل را تحلیل کنید

- آزمایش را توسعه دهید و به راه حل های قابل اجرا بیندیشید

این چرخه PDCA بیشتر در موسسه فناوری توکیو توسعه یافت. همراه با هفت ابزار اساسی و اصول کنترل کیفیت، آنها اساس فرآیند بهبود کایزن را تشکیل دادند که در این مقاله بیشتر به آن خواهیم پرداخت.

- چرخه PDCA در مقابل PDSA

برای ارائه بهتر فرآیند، برای تأکید بر تجزیه و تحلیل، «چک» با «مطالعه» جایگزین شد.

در طول سالها این چرخه افزودههای متفاوتی داشت. امروزه هنوز یک فرآیند مرتبط برای یادگیری و بهبود است.

کجا از PDCA استفاده کنیم؟

فرآیند PDCA را می توان در چندین مورد و در صنایع و سازمان های مختلف استفاده کرد.

- بهبود فرآیندهای کسب و کار یا توسعه فرآیندهای جدید

- آزمایشی را برای آزمایش فرضیه خود انجام دهید. اگر در مسیر درستی هستید، نتایج را می توان مقیاس و استاندارد کرد. اگر از نتیجه راضی نیستید، به مرحله برنامه ریزی برگردید و یک آزمون متفاوت ایجاد کنید. از نو شروع کن

- از آن برای اجرای مدیریت کیفیت استفاده کنید. چرخه پیوسته امکان تحلیل و اندازه گیری عمیق را فراهم می کند. شناسایی علت اصلی یک مشکل، اولویت بندی را امکان پذیر می کند.

- از آن برای افزایش بهره وری از طریق مدیریت عملکرد استفاده کنید.

- تغییر را به طور موثر مدیریت کنید.

- از آن به عنوان پشتیبانی برای اجرای کایزن استفاده کنید

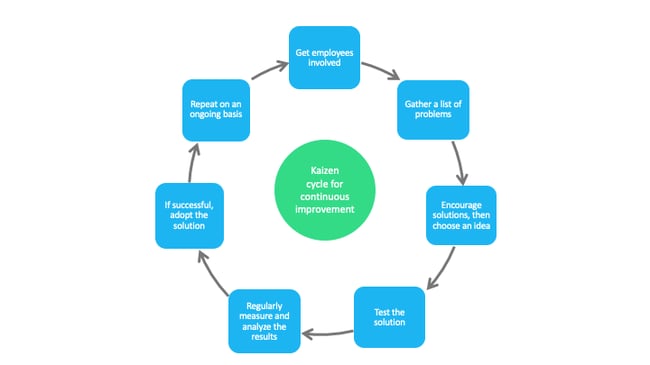

2. کایزن

روش کایزن از مفهوم مدیریت ژاپنی نشات گرفته است که به معنای “تغییر خوب” (kai = تغییر، ذن = خوب) است. در زبان انگلیسی ما در مورد کایزن به عنوان فرآیند بهبود مستمر مورد استفاده در تلاش برای تعالی صحبت می کنیم.

به طور خلاصه، کایزن هم یک فلسفه است و هم یک برنامه عمل:

به عنوان یک فلسفه، کایزن در مورد ایجاد فرهنگی است که در آن بهبود مستمر طبیعت دوم برای همه کارکنان است. با درگیر کردن همه کارکنان، سازمان از محیطی حمایت می کند که آنها را تشویق می کند تا مشکلات یا فرصت های بهبود را شناسایی کنند.

به عنوان یک برنامه اقدام، روش های استاندارد شده برای بهبود کسب و کار کلی را با افزایش کارایی و حذف ضایعات ارائه می دهد. با به کارگیری مداوم کایزن، سازمان ها نظم و ارزش بلند مدت ایجاد می کنند. این خود به یک چرخه تبدیل می شود. فرهنگ CI استانداردسازی را به خود جلب می کند و برنامه اقدام فرهنگ صحیح را در سازمان القا می کند.

چگونه کایزن توسط بسیاری از بخشهای تجاری مورد استقبال قرار گرفت

منشأ آن ارتباط نزدیکی با PDCA دارد، زیرا زمانی که تویوتا شروع به استفاده از چرخههای کیفیت کرد، توسعه یافت. ماساکی ایمای، مشاور مدیریت ژاپنی، نقشی اساسی در انتقال فرآیند و مفهوم کایزن از تولید به سایر بخشهای تجاری ایفا کرد.

در عصر کسب و کارهای پیچیده، ما به راه حل های ساده نیاز داریم. کایزن مقرون به صرفه است و نیازی به سرمایه گذاری گران قیمت ندارد.

اصول و روش های کایزن

کلید کایزن جلب مشارکت مردم است. اگر این اتفاق نیفتد، حرکت دادن چرخ سخت است. برای درک بهتر این فرآیند، اجازه دهید نگاهی به ده اصل بیاندازیم که سنگ بنای کایزن را نشان می دهد.

-

- تا حد امکان از افراد بیشتری نظر بگیرید

- به همه اجازه دهید که احساس راحتی کنند و مشارکت کنند

- قبل از تصمیم گیری از روش 5 چرا استفاده کنید

- هرگز پیشرفت را متوقف نکنید

- به خوبی راضی نشو همیشه برای بهتر شدن تلاش کن

- مفاهیم قدیمی را کنار بگذارید

- راه حل های خلاقانه کم هزینه پیدا کنید. از پول عاقلانه استفاده کنید تا بیشتر آن را در بهبود سرمایه گذاری کنید

- اگر متوجه شدید چیزی اشتباه است، تصور نکنید که شخص دیگری به آن عمل خواهد کرد. آن را بهبود بخشید

- وضعیت موجود را نپذیرید

- بپذیرید که هرگز به کمال نخواهید رسید

می توان گفت که بیش از یک چرخه بهبود مستمر وجود دارد که کایزن می تواند بر اساس آن ساخته شود. چرخه PDCA تنها یکی از آنهاست.

روش استاندارد برای پیاده سازی کایزن شامل مراحل زیر است:

1. افراد را برای یافتن مشکلات درگیر کنید

2. موارد مرتبط را شناسایی کنید 3.

راه حل ارائه کنید

4. راه حل ها را آزمایش کنید

5. نتایج را اندازه گیری و تجزیه و تحلیل کنید

.

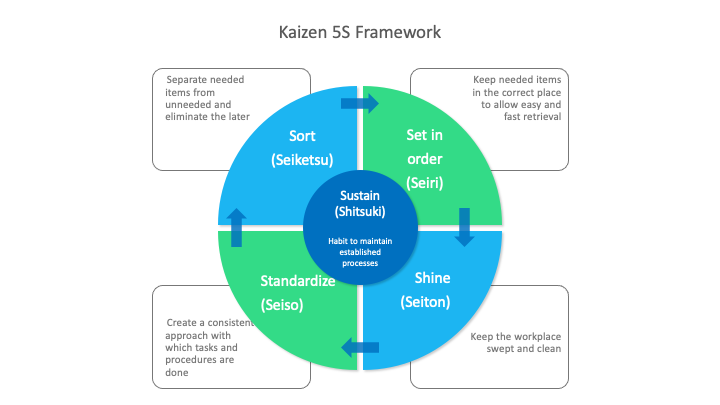

چارچوب 5S

اگرچه یک چرخه نیست، بلکه یک چارچوب سازمانی برای کاهش ضایعات است، روش 5S بر منابع انسانی تمرکز دارد.

این معمولا بخشی از روش های مدیریت ناب است، اما از اصول کایزن پیروی می کند و با 7 مرحله چرخه همراه است.

ترکیب این دو به استانداردسازی کار و کاهش ضایعات کمک می کند که در مقابل به رضایت کارکنان کمک می کند. ناامیدی کمتر به آنها اجازه می دهد تا روی مناطقی که به دنبال نتایج هستند تمرکز کنند.

- Seiri (مرتب سازی): با حذف همه موارد غیر ضروری، منطقه کاری ساده ایجاد کنید.

- Seiton (به ترتیب تنظیم کنید): با مرتب کردن همه چیز و در دسترس قرار دادن همه چیز برای همه، اتلاف وقت را کاهش دهید.

- سیسو (درخشش): به اهمیت مرتب و تمیز نگه داشتن همه چیز اشاره دارد.

- Seiketsu (استاندارد کردن): ایجاد یک رویکرد ثابت که درک را تسهیل می کند

- شیتسوکی (Sustain): به نظم و انضباط مورد نیاز برای حفظ هر چهار مرحله و تغییرات ایجاد شده اشاره دارد.

رویداد کایزن

رویداد کایزن یک رویکرد کوتاه مدت به عنوان بخشی از فرآیند بهبود مستمر است. برای اینکه بهبود پایدار رخ دهد، فرآیندهای CI باید یک رویکرد بلند مدت باشد.

با این حال، رویدادهای کایزن را می توان در شرایط خاصی که به رفع سریع نیاز است، اعمال کرد، زیرا آنها به 2-5 روز نیاز دارند.

آنها به بهترین وجه برای رسیدگی به یک موضوع خاص و دستیابی به پیشرفت های مهم در یک دوره زمانی کوتاه استفاده می شوند. برای موفقیت، یک رویداد کایزن به یک هدف روشن نیاز دارد که می توان با منابع از قبل موجود مقابله کرد.

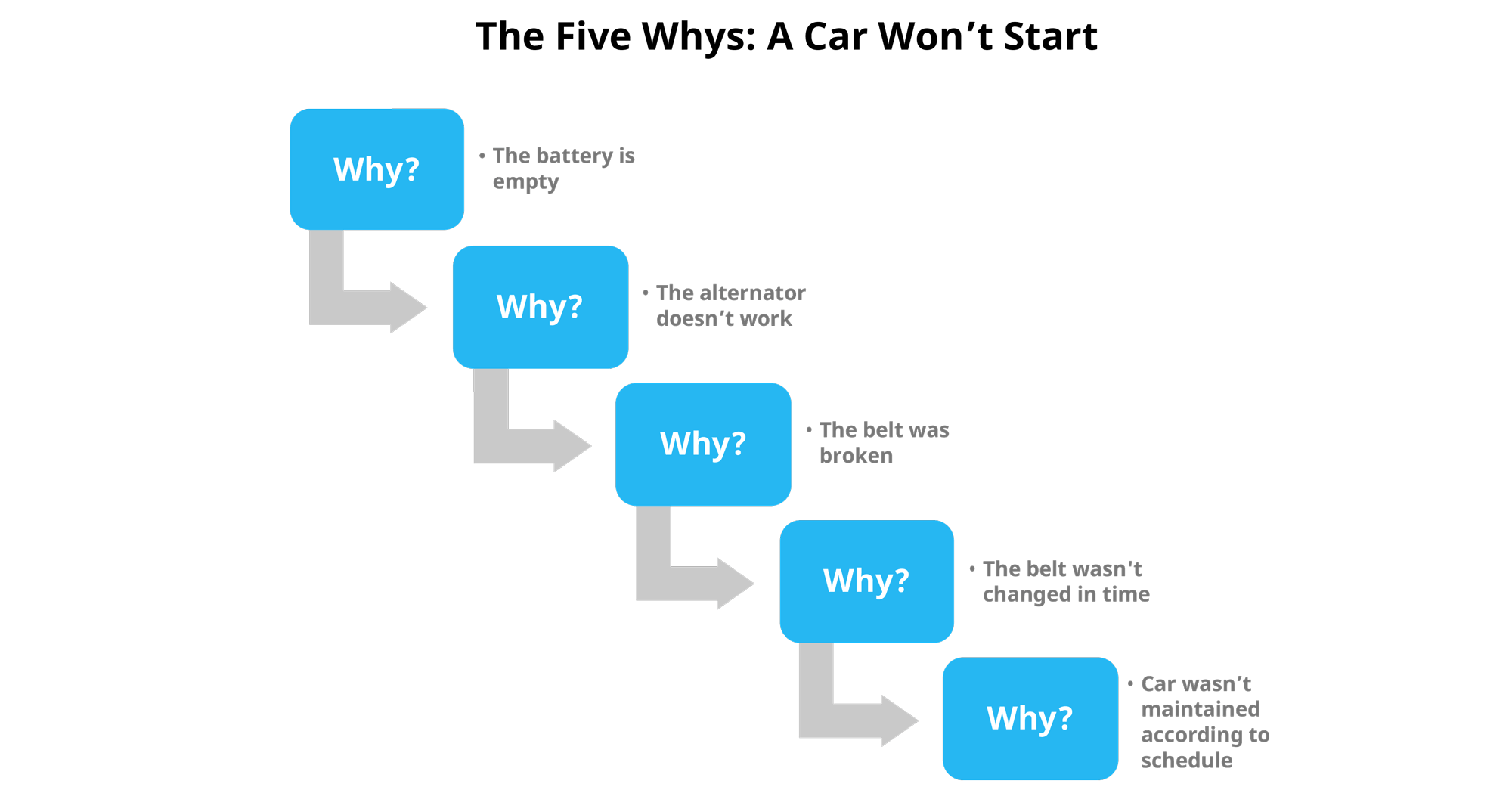

پنج چرا

پنج چرا یکی از اصول فلسفه کایزن است. بر اساس این ایده است که برای حل یک مشکل باید به علت اصلی آن برسید.

درست همانطور که بدن ما از طریق علائم مشکل را نشان می دهد، کسب و کارها نیز می توانند علائمی را نشان دهند که مشکلات خاصی را نشان می دهد. درست مانند زندگی واقعی، شما باید با رسیدگی به مشکل، نه با پنهان کردن علائم، برای همیشه از شر علائم خلاص شوید.

شما می توانید این کار را با پرسیدن دلیل، پنج بار انجام دهید. به پاسخ اول یا دوم بسنده نکنید بلکه به نقطه درد اصلی برسید. رفتن به ریشه مشکل به شما کمک می کند تا علت را برطرف کنید، نه فقط علائم را کاهش دهید.

توجه بیشتر به این مراحل در واقع به شما در صرفه جویی در زمان در طولانی مدت کمک می کند. بارها و بارها مثل مثال ماشین شکسته بپرسید چرا.

Gemba Kaizen

Gemba، در ژاپنی “مکان واقعی/واقعی” به مکانی که در آن ارزش ایجاد می شود اشاره دارد. به طور سنتی این مفهوم به طبقات کارخانه اشاره می کرد که مدیران برای ترسیم تصویر بهتری از واقعیت از آنها بازدید می کردند.

هنوز هم میتوان آن را به معنای سنتی به کار برد: مدیران بدون اطلاع قبلی میروند و کار را در خط مقدم شرکت مشاهده میکنند، هر چه که اکنون به نظر میرسند. سوال بپرسید، علاقه و کنجکاوی واقعی نشان دهید. با کارمندان درگیر شوید، اطلاعات جمع آوری کنید و از تجربه یاد بگیرید.

با این حال، در محیط های کاری پیچیده امروزی، Gemba فراتر از ترجمه تحت اللفظی است. طرز فکر Gemba به ما یادآوری می کند که هرگز ارتباط خود را با واقعیت از دست ندهیم.

اصول کایزن تاکید می کند که ما نباید عجولانه نتیجه گیری کنیم یا فرض کنیم که بهتر می دانیم. این روش نکته ضروری در مورد فعالیت های بهبود را به کارکنان یادآوری می کند: تحقیق کنید و حقایق خود را مستقیماً از منبع دریافت کنید.

Gemba Kaizen نکته ضروری در مورد فعالیت های بهبود را به ما یادآوری می کند: تحقیق کنید و حقایق خود را مستقیماً از منبع دریافت کنید.

کجا از کایزن استفاده کنیم

کایزن میتواند بسیار پیچیده شود، اما قبل از گم شدن در جزئیات، درک نیازها و سفر شرکت خود در این فرآیند بسیار مهمتر است. دستورالعمل های خود را بر اساس تجربیات و نیازهای بهبود ایجاد کنید. این یک تمرین روزانه است که به تعهد همه نیاز دارد.

کایزن به معنای بهبود مستمر است، بنابراین می توان آن را به معنای واقعی کلمه در همه جا به کار برد: زندگی شخصی، زندگی اجتماعی، زندگی کاری. کایزن را می توان در تمام بخش های تجاری و به روش های مختلف بسته به شرکت و نیازهای آن استفاده کرد.

3. شش سیگما

شش سیگما فرآیندی است که با حذف خطاها، قابلیت های تجاری را بهبود می بخشد. این اولین بار در اواخر دهه 80 در موتورولا توسعه یافت و پس از اینکه جنرال الکتریک آن را در هسته استراتژی تجاری خود قرار داد، محبوبیت پیدا کرد.

از آن زمان به بعد، برای رفع نیازهای خاص توسعه یافته و تطبیق داده شده است. برای ساده نگه داشتن آن، به طور کوتاه اصول اصلی شش سیگما، نحوه ادغام آن با مدیریت ناب و نحوه استفاده از آن برای بهبود مستمر را توضیح خواهیم داد.

مفاهیم و اصول کلیدی

شش سیگما از روش های آماری برای کاهش تغییرات در فرآیندهای تولید و رفع عیوب و خطاها استفاده می کند. در نهایت، هدف ساده است: بهبود قابلیت ها، افزایش سود و کیفیت.

این پنج اصل کلیدی است که شش سیگما بر اساس آنها است:

-

- ابتدا نیازهای مشتری تغییرات باید به نفع مشتری باشد. نیازها و خواسته های مشتری را بشناسید و استانداردهای کیفیت را ایجاد کنید.

- از داده ها برای شناسایی مشکل ریشه استفاده کنید. تلاش خود را بر بهبود تمام جنبه های مرتبط با موضوع متمرکز کنید.

- فعال باشید. پس از شناسایی مشکل، به دنبال کاهش فرصت های خطا باشید.

- تیم های مختلف را از طریق ارتباط و آموزش واضح درگیر کنید.

- انعطاف پذیری و سازگاری کلیدی است. مقاومت در برابر تغییر بر نتیجه فرآیند تأثیر می گذارد.

شش سیگما شامل دو رویکرد است که می تواند برای اهداف مختلف استفاده شود. با این حال، این دو رویکرد مبتنی بر اصول یکسانی هستند: هر دو از داده ها و تیم ها برای تصمیم گیری آگاهانه و کاهش خطاها استفاده می کنند.

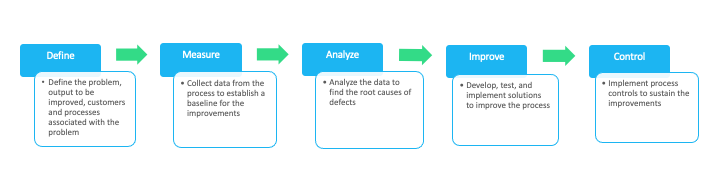

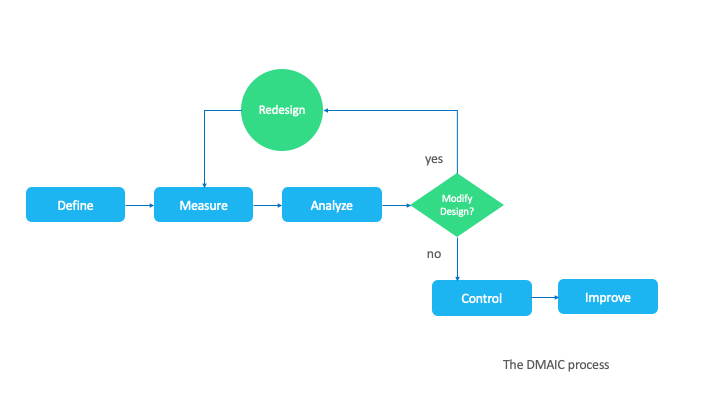

DMAIC استراتژی مبتنی بر داده برای بهبود فرآیندهای موجود است:

DMAIC شامل پنج مرحله است و در حالی که بخشی از شش سیگما است، می تواند به تنهایی برای بهبود کیفیت مورد استفاده قرار گیرد.

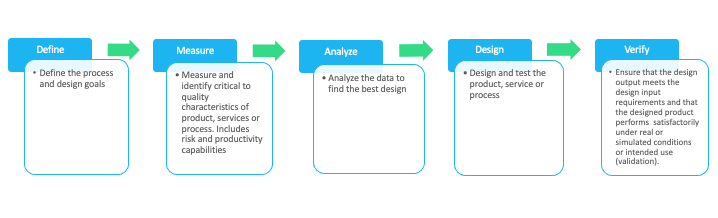

DMADV : یک رویکرد مبتنی بر داده با تمرکز بر توسعه خدمات، محصولات، فرآیندهای جدید.

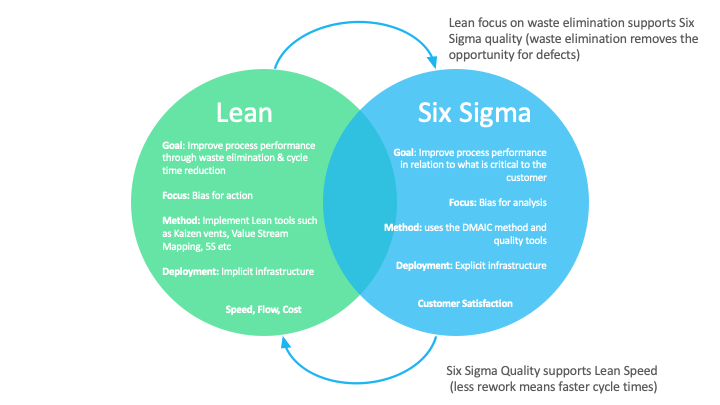

Lean Six Sigma

Lean Six Sigma مدیریت ناب را با شش سیگما ترکیب می کند و روشی مشترک برای حذف ضایعات و بهبود عملکرد ایجاد می کند. با ترکیب این دو می توانید نتایج بهتر و پیشرفت های بیشتری را تضمین کنید.

Lean Six Sigma انتخاب خوبی برای شرکت هایی است که می خواهند فرآیندهای خود را ساده کرده و بر رضایت مشتری تمرکز کنند. استفاده از دو نوع شش سیگما بسته به مورد متفاوت است. با این حال، تفاوتهای بین این دو به آرامی در حال محو شدن است و روشهای جدیدی توسعه مییابند.

محل استفاده از شش سیگما

شش سیگما برای اولین بار در بخش تولید پیاده سازی شد. امروزه میتوان آن را در صنایع مختلف، معمولاً در شرکتهای بزرگ، یا حداقل آنهایی که بیش از ۵۰۰ کارمند دارند، به کار برد. با این حال، ناب شش سیگما می تواند با موفقیت سازمان های کوچکتر را نیز مناسب کند.

محبوبیت آن نیز با صرفه جویی های گزارش شده توسط شرکت های بزرگی مانند بوئینگ، سونی یا جانسون و جانسون توضیح داده می شود. شش سیگما توسط شرکت هایی در زمینه های مختلف مانند مراقبت های بهداشتی، مهندسی، مالی یا ساخت و ساز استفاده شده است. آنها آن را برای خدمت به نیازهای مشتریان خود و خوشحال کردن آنها، کاهش هزینه ها، ایجاد فرهنگ تعالی عملیاتی و بهبود کیفیت تطبیق دادند.

4. نظریه محدودیت ها (TOC)

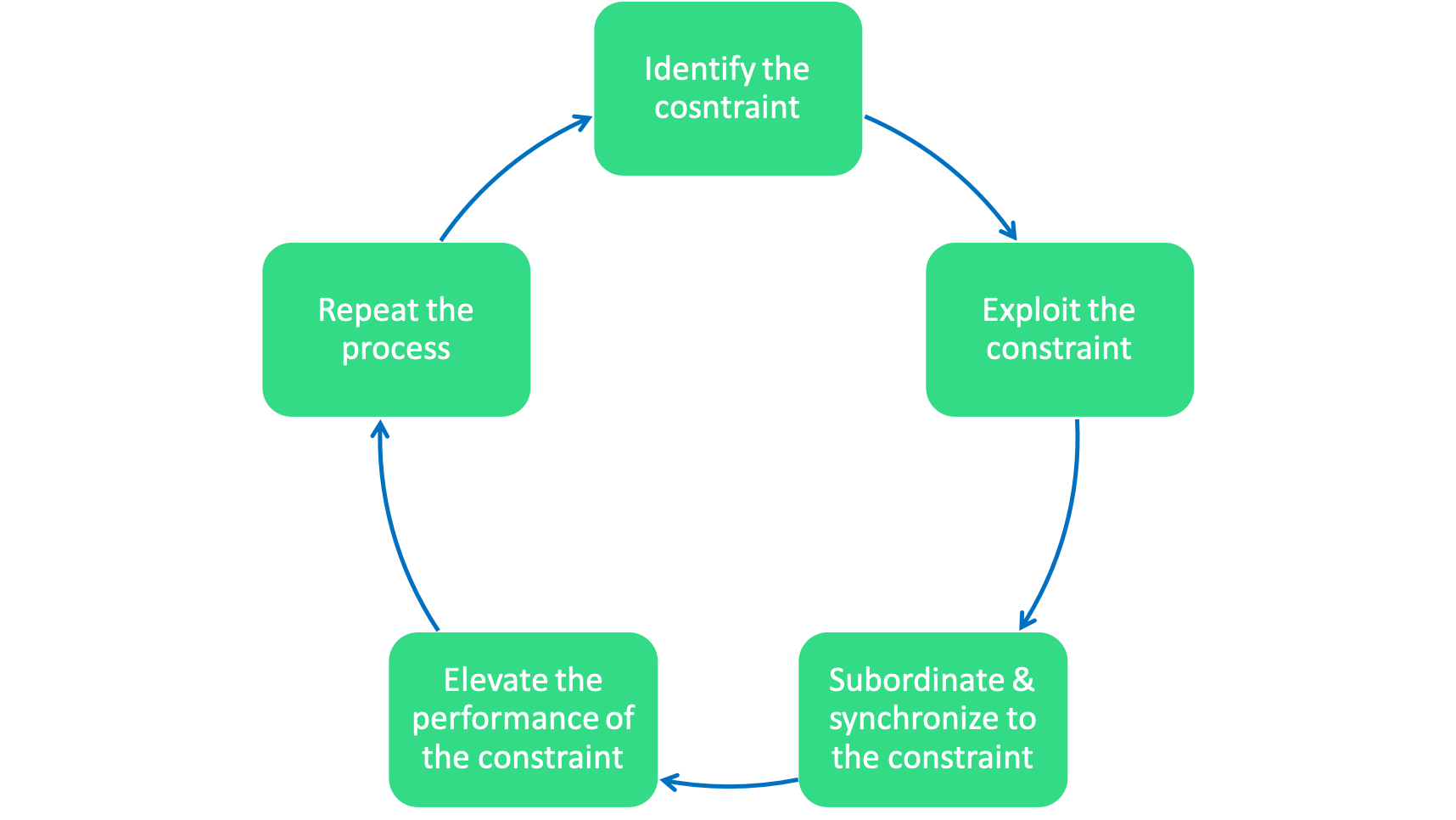

تئوری محدودیت ها به دهه 80 برمی گردد و برای اولین بار در کتاب “هدف” توسط الیاهو گلدرات توسعه یافت. این رویکرد علمی برای بهبود مستمر، سیستمهای پیچیده را زنجیرهای از فعالیتهای مرتبط میبیند. در این زنجیره یک محدودیت ضعیف ترین حلقه ای است که کل سیستم را تحت فشار قرار می دهد.

برای اینکه یک سازمان به یک هدف برسد، تمرکز بر بهبود یک محدودیت در یک زمان مهم است. TOC یک رویکرد عملی است که برای گنجاندن مفاهیم مختلف توسعه یافته است.

یک فرآیند اساسی که به شناسایی و حذف محدودیت ها کمک می کند، چرخه پنج مرحله تمرکز است.

امروزه این روش نه تنها در تولید، بلکه در امور مالی، فروش و سایر صنایع نیز کاربرد دارد. سازمان شما می تواند از این نظریه بهره مند شود زیرا:

- ظرفیت اضافی را نشان می دهد و از هزینه های غیر ضروری جلوگیری می کند

- ساختار خوبی برای بهبود مستمر فراهم می کند

- می توانید نقاط ضعفی را که باعث کند شدن فعالیت شما می شود، شناسایی کنید

- این یک دید کلی از سازمان می دهد و شما را برای پشتیبان گیری آماده می کند

اگرچه از نظر تئوری حذف محدودیت ها ساده به نظر می رسد، اما زمانی که فرد مجبور به شناسایی تنگناها باشد، پیچیده تر می شود.

بیایید یک مثال از بخش مراقبت های بهداشتی بیاوریم. بیمارستان رادکلیف آکسفورد با افزایش سطح بیماری کارکنان و تعداد زیادی از لغو در بخش جراحی مغز و اعصاب مواجه بود.

پس از تجزیه و تحلیل محدودیتهای احتمالی، آنها یکی را شناسایی کردند که باید بر آن تمرکز کرد: ظرفیت تخت. راه حل، در حالی که غیر منطقی بود، کاهش تعداد بیماران تحت مراقبت در روز و تعیین یک مدیر تخت بود. نتیجه این بود که نرخ پردازش افزایش یافت و لغو لغو شد.

محل استفاده از TOC

درست مانند بسیاری از فرآیندهای ذکر شده تاکنون، این دیگر به بخش تولید محدود نمی شود. در کسب و کارهای مدرن این فرآیند می تواند برای رشد سازمان شما اعمال شود. بسیاری از شرکت ها شاهد تنگناها و محدودیت هایی هستند که مانع رشد آنها می شود.

شرکتهای در حال رشد تمایل دارند برخی از حوزههای غیر استراتژیک را برون سپاری کنند تا از این تنگناها جلوگیری کنند. نکته مهم این است که موانع اصلی را شناسایی کنید و متوجه شوید که درست مانند هر چرخه بهبود مستمر، این یک فرآیند مداوم است.

تئوری محدودیتها معمولاً وقتی به هدف اصلی اکثر سازمانها میرسد: سود بیشتر، مورد بحث قرار میگیرد. با این حال، TOC می تواند با موفقیت در سازمان هایی که به دنبال اهداف دیگری هستند، مانند سازمان های غیر دولتی یا ارائه دهندگان مراقبت های بهداشتی، پیاده سازی شود.

ذکر این نکته مهم است که اکثر شرکت های موفق در مورد یک فرآیند واحد برای کل سازمان تصمیم نمی گیرند. استفاده از یک فرآیند به عنوان گلوله نقره ای کمتر از حد مطلوب است. در درازمدت نتایج مورد نیاز یا میل شما را به همراه نخواهد داشت.

نحوه اجرای فرآیندهای بهبود مستمر

اکنون که انواع فرآیندهایی را که می توانید انتخاب کنید را پوشش دادیم، بیایید ببینیم قبل از شروع این سفر چه چیزهایی را باید در نظر بگیرید. ارزیابی آمادگی شما نباید یک کار خسته کننده اضافی باشد، بلکه مرحله ای است که وضوح بیشتری را ارائه می دهد.

آماده شدن: پیش نیازهای فرآیندهای بهبود مستمر

- تعهد و مالکیت

بهتر است از این مارپیچ رو به پایین اجتناب کنید که می تواند ابتکار پیشرفت مداوم شما را برای شکست تنظیم کند. این فرآیندها زمان می برد زیرا تغییر یک شبه اتفاق نمی افتد. بنابراین، بی تاب نباشید، به آنجا خواهید رسید، اما برای متعهد شدن به سفر به مدیریت نیاز دارید.

چطوری انجامش بدهم؟ همیشه این سوالات را در ذهن داشته باشید:

– آیا فرآیند شما با استراتژی کلی کسب و کار شما مطابقت دارد؟

– آیا این فرآیند به نیازها و مشکلاتی که می خواهید حل کنید پاسخ می دهد؟

به خاطر داشته باشید، این همه مسئولیت را بر عهده رهبران نمی گذارد. نقش مدیریت یا رهبری زمانی به خوبی ایفا می شود که آنها بتوانند مالکیت را به کارکنان بدهند، فرصت های بهبود را شناسایی کنند و صحنه را به کارگران خط مقدم که مسائل را بهتر می دانند ارائه دهند.

نقش مدیریت یا رهبری زمانی به خوبی ایفا می شود که آنها بتوانند مالکیت را به کارکنان بدهند، فرصت های بهبود را شناسایی کنند و صحنه را به کارگران خط مقدم که مسائل را بهتر می دانند ارائه دهند.

از سوی دیگر، اگر در یک نقش مدیریتی نیستید که به شما امکان میدهد در مورد این ابتکارات تصمیم بگیرید، همچنان میتوانید مالکیت آن را در دست بگیرید. کارکنان در خط مقدم مواجهه با این مسائل به صورت روزانه هستند، اما مدیریت همیشه اطلاعاتی در مورد همه اینها ندارد. مدیریت باید ابتدا روی تصویر بزرگتر تمرکز کند، بنابراین طبیعی است که برخی از جنبه ها برای آنها قابل مشاهده نیست.

بنابراین، اگر از برخی از مسائلی که نیاز مبرم به بهبود دارند آگاه هستید، این شما هستید که باید کمی در مورد آن مسائل روشن کنید و ترجیحاً پیشنهاداتی در مورد چگونگی رفع آنها نیز ارائه دهید.

اگر سهم خود را انجام دادید، پس این وظیفه یک رهبر است که تصمیمات لازم را بگیرد. بعداً، آنها همچنین باید کارکنان را توانمند سازند تا هر روز بخشی از بهبود باشند.

- منابع

قبل از شروع فرآیند بهبود مستمر، بهتر است تحلیل کنید که احتمالاً به چه منابعی نیاز خواهید داشت. سپس، می توانید ببینید که آیا اهداف شما قابل اجرا هستند یا خیر، چه چیزی باید اصلاح شود یا چه منابع اضافی ممکن است لازم باشد.

آنچه که ما به طور کلی برای مشتریان Viima می بینیم، و آنچه می توانیم به شما توصیه کنیم نیز انجام دهید، داشتن یک رویکرد استراتژیک است. سفر CI شما باید همیشه از اهداف بزرگتر، استراتژیک و تجاری پشتیبانی کند. اگر CI شما بر اساس این اهداف استراتژیک باشد، این فرآیند به شما کمک می کند تا به تدریج به آنها برسید.

اکنون که موارد ضروری را پوشش دادهایم، بیایید ببینیم چه نوع بهترین روشها میتوانند به شما در سفر بهبودی خود شروع کنید.

بهترین روش ها برای درست کردن فرآیند CI شما

1. فرهنگ بهبود مستمر

این چیزی بیش از یک چیز خوب دیگر است، این سوخت است که پیشرفت های روزانه را ماهیت دوم می کند.

به طور کلی، فرهنگ در محیط کار به نحوه رفتار افراد در یک محیط خاص اشاره دارد که توسط ارزش های مشترک آنها هدایت می شود. فرهنگ بهبود مستمر زمانی اتفاق می افتد که یک ذهنیت مشترک از نوآوری وجود داشته باشد و این باور وجود داشته باشد که آنچه امروز خوب است ممکن است فردا به اندازه کافی خوب نباشد.

این نوع سیستم ارزشی باعث ایجاد تغییرات بلندمدت می شود و با تغییر رویه ها و فرآیندهای روزمره همه کارکنان شروع می شود. این زمان می برد زیرا به معنای مبارزه با بی میلی طبیعی اکثر مردم نسبت به تغییر روال است. همچنین به مهارت های ارتباطی خوب و رهبری قوی نیاز دارد.

2. آموزش و بازخورد

رویکرد استقرار فرآیند شما نیز باید استراتژیک باشد. ابتکارات بهبود مستمر را نمی توان به ورطه پرتاب کرد. به کارگیری این ابتکارات دیکته می کند که چگونه کارمندان با تغییرات کنار بیایند.

آموزش ارائه دهید و فرهنگ بازخورد را پرورش دهید. به این ترتیب همه درگیر خواهند شد و فرآیند CI شما به احتمال زیاد توسط همه پشتیبانی می شود.

گاهی اوقات اگر کسی در قبال آنها پاسخگو نباشد، این فرآیندها با شکست مواجه می شوند. بنابراین، مطمئن شوید که مالکیت به وضوح تعریف شده است. این نه تنها به تکامل فرآیند کمک می کند، بلکه انگیزه کارکنان را نیز تقویت می کند، زیرا افراد معمولاً در صورت قبول مسئولیت و احساس مسئولیت نسبت به آن، به انجام کاری متعهدتر هستند.

3. اصطلاحات

مگر اینکه شما تعریف کنید که چه چیزی نیاز به بهبود دارد، چگونه در عمل به نظر می رسد، پس چگونه مردم می توانند بدانند که برای چه چیزی باید تلاش کنند؟ به همین دلیل است که یک گام مهم این است که منظور خود را از بهبود تعریف کنید، چیزها را در چشم انداز قرار دهید و مثال های ملموس ارائه دهید.

این مثالهای عینی اغلب برای کمک به شما برای جلوگیری از گیر افتادن در مفاهیم انتزاعی و اصطلاحات فانتزی سازمانی بسیار مهم هستند. اطمینان از اینکه همه متوجه می شوند در مورد چه چیزی صحبت می کنید، روند کار راحت تر می شود. این اصل در مورد ابزارهایی که استفاده می کنید نیز صدق می کند. همه آنها باید به طور جهانی درک، شناخته شده و مورد استفاده قرار گیرند.

چالش های کلیدی که باید از آنها آگاه بود:

همانطور که می گویند “آمادگی مادر موفقیت است”. دانستن نحوه آماده سازی همچنین به معنای تصدیق چالش های احتمالی است که باید خود را برای آن آماده کنید.

و هنگامی که به ترس از تغییر اشاره می کنیم، عمدتاً به یک طرز فکر ثابت فکر می کنیم که مانع پذیرش هر چیز جدید توسط افراد می شود. ذهنیت رشد بیشتر با فرآیندهای بهبود مستمر هماهنگ است.

برخی ممکن است “روش خود را برای انجام کارها” داشته باشند، برخی دیگر ممکن است فاقد انگیزه باشند. عدم مشارکت بر انگیزه و نگرش آنها نسبت به کارشان تأثیر می گذارد. ایجاد یک فرهنگ قوی و سالم شرکتی می تواند از بدبین شدن کارمندان جلوگیری کند و مانع نوآوری و پیشرفت شود.

مهم است که به عدم قطعیت های آنها رسیدگی کنید و تحلیل کنید که آیا استدلال ها معتبر هستند یا آنها به سادگی از تغییر می ترسند.

راه حل آسان این است که با ابزار مناسب شروع کنید. در شرکت هایی که متعهد به شفافیت هستند، ارتباطات را تقویت می کنند و همه را در یک صفحه قرار می دهند.

هرگز اهداف استراتژیک تجاری خود را از دست ندهید. قبل از شروع هر کار بهبودی مطمئن شوید که این اهداف واضح و مورد توافق هستند. ما نمی توانیم فرض کنیم که یک عرشه ارائه گم شده در گوشه تاریک پوشه دسکتاپ هنوز مرتبط است.

همه را همراهی کنید و این اهداف را دوباره ارزیابی کنید، اینکه چقدر خوب درک شده اند و چقدر هنوز برای کسب و کار مرتبط هستند.

هرگز اهداف استراتژیک تجاری خود را از دست ندهید. قبل از شروع هر کار بهبودی مطمئن شوید که این اهداف واضح و مورد توافق هستند.

نمونه های فرآیند بهبود مستمر

برای ترسیم یک تصویر واضح، چند نمونه را انتخاب کردیم تا نشان دهیم فرآیندهای بهبود مستمر در واقع چقدر همه کاره هستند. حتی بیشتر از آن، توجه به این نکته مهم است که برخی از شرکتها در مثالهای زیر با سفارشیسازی و توسعه روشهای سنتی برای برآوردن نیازهای خود، از آنها سود بیشتری بردهاند.

بنابراین، این مثالها را به عنوان الهامبخش سفر CI خودتان در نظر بگیرید و اگر فکر میکنید که نیازهای سازمان شما را برآورده میکنند، عمیقتر غواصی کنید.

1. گوگل

گوگل را می توان هم به عنوان یک داستان موفقیت CI و هم یک فرآیند به خودی خود دید. روش هدف و نتایج کلیدی (OKR) برای همسو کردن سازمان با چشم انداز و معیارهای موفقیت یکسان استفاده می شود. آنها اولین بار در سال 1999 به گوگل معرفی شدند و از آن زمان تاکنون مورد استفاده قرار گرفته اند.

مطالعات نشان می دهد که بین تعیین اهداف چالش برانگیز و عملکرد ارتباط وجود دارد و گوگل مثال عالی برای اثبات این موضوع است. تفاوت بزرگ بین تکنیک کلاسیک تعیین اهداف و OKR ها این است که با تعیین اهداف بلندپروازانه می توان به بیش از حد انتظار دست یافت. گوگل از این روش برای برقراری ارتباط بهتر، اندازه گیری و دستیابی به اهداف خود استفاده می کند.

گوگل متعهد به ایجاد فرهنگ نوآوری است و OKR ها ستون فقرات آن هستند. این شاید یکی از رازهای پشت همسو کردن 60000 کارمند با همان فرهنگ نوآوری مداوم باشد.

چگونه این کار را انجام می دهند؟ آنها 4-6 OKR در هر سه ماهه و در سطوح مختلف تعیین می کنند. آنها با تعداد زیادی OKR دیوانه نمی شوند زیرا می تواند مانع تمرکز آنها شود.

OKR ها توسط کارمندان، تیم ها و مدیریت تعیین می شوند و باید همیشه جاه طلب باشند. نتایج کلیدی در یک مقیاس از 0 تا 1.0 با نقطه شیرین 0.6-0.7 درجه بندی می شوند. این نشان می دهد که آیا OKR ها به اندازه کافی جاه طلب بوده اند یا خیر.

شرکت برای شفافیت در داخل شرکت ارزش قائل است، بنابراین همه OKR ها عمومی هستند که به کارمندان اجازه می دهد هم عملکرد گذشته و هم کار در حال انجام را ببینند. برای اطلاعات عمیقتر در مورد چگونگی تعیین اهداف Google، میتوانید این کارگاه آموزشی OKR را بررسی کنید.

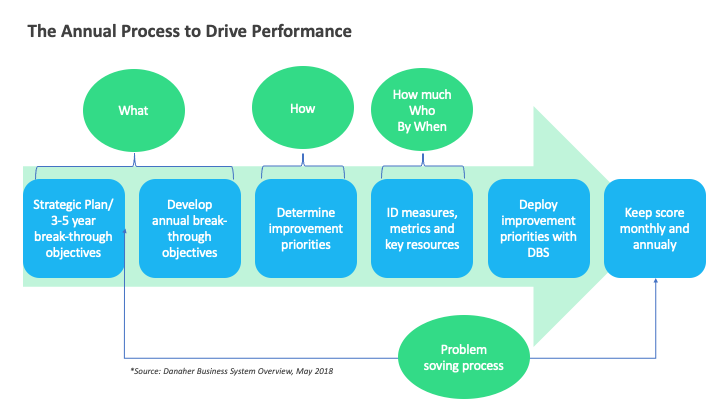

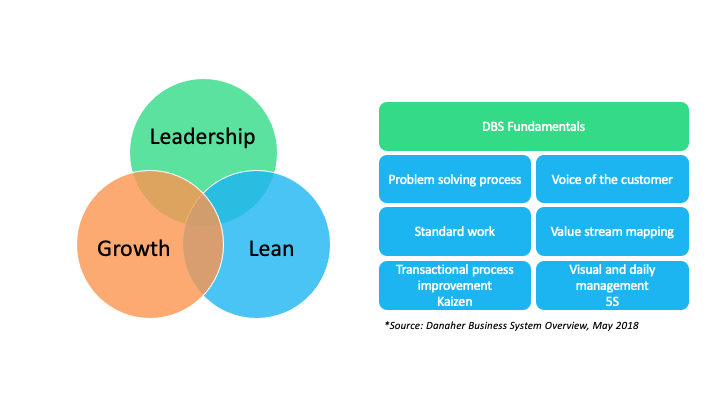

2. داناهر:

Danaher ممکن است به اندازه گوگل، اپل یا تسلا آشنا به نظر نرسد. با این حال، آنها در اشیاء روزمره که ما با آنها در تماس هستیم قابل مشاهده هستند. حتی بیشتر، آنها به یک تجارت صنعتی و تولیدی سودآور تبدیل شدند ( سود ناخالص تویوتا در سال 2018 17٪ بود، در حالی که داناهر شمال 50٪ بود . )

آنها در 30 سال گذشته بیش از 400 شرکت را خریداری کرده اند. موفقیت آنها در اجرای بهبود مستمر در چنین سطح بالایی در این است که چگونه سیستم تولید تویوتا را متناسب با تجارت خود تطبیق دادند. آنها آن را سیستم تجاری داناهر نامیدند .

این مدل به طور ویژه برای کسب و کار آنها توسعه یافته است. بنابراین، درک این نکته مهم است که سفارشی سازی نقش بزرگی در اجرای موفقیت آمیز چنین مدل هایی دارد. مارک دلوزیو، پیشگام ناب و معمار DBS چگونگی توسعه و به کارگیری این فرآیند را توضیح داد .

3. حایر

هایر نمونه ای عالی از نوآورانی است که تغییر را پذیرفته اند. چیزی که به عنوان یک شرکت یخچال سازی در دهه 80 شروع شد، اکنون به غولی تبدیل شده است که اخیراً GE Appliances را خریداری کرده است.

تغییر یک روش زندگی در حایر است و 4 مرحله اصلی که آنها برای رسیدن به این نقطه باید طی می کردند این را ثابت می کند.

- در دهه 80 آنها اولین تغییر را با تمرکز بر کیفیت محصولات خود ایجاد کردند. یخچالهای بی کیفیت دیگر قابل قبول نبودند و دستورالعملهای جدیدی وضع شده بود. تغییرات مدیریتی مهمی نیز ایجاد شد و تمرکز به سمت بهبود مستمر تغییر کرد.

- کارمندان پاسخگو شدند و تفکر آنها تغییر کرد. فرهنگ بهبود مستمر جدیدی ظاهر شد، جایی که مردم فهمیدند که گامهای کوچک هر روز منجر به نتایج عالی میشود.

- در دهه 90 آنها به نیازهای خاص مشتری پاسخ دادند و به نوآورانی پاسخگو به مصرف کننده تبدیل شدند. آنها مدل های کسب و کار جدیدی را معرفی کردند، آنها بر کیفیت بهبود یافته و رفع نقص تمرکز کردند.

- ده سال بعد، آنها مفهوم شرکت های خرد خودگردان، مدل RenDanHeYi را اجرا کردند. این گام به مردم قدرت بخشید و با ایجاد تیم های خود مدیریتی، ذهنیت کارآفرینی را القا کرد. در سال 2016 آنها جنرال الکتریک را خریداری کردند و توانستند در بازاری که با افت 1 درصدی مواجه بود فروش خود را 11 درصد افزایش دهند.

مدیر عامل هایر، ژانگ رومین، فهمید که در عصر شبکه، شرکت های بزرگ دیگر نمی توانند به عنوان امپراتوری پیشرفت کنند.

مدیر عامل Haier، Zhang Ruimin، قبلاً از شش سیگما خبره بود، اما مدل جدید او قرار بود ساختار سنتی هرمی را با اکوسیستم پلت فرم جایگزین کند. رندانهی بیش از آنکه یک مدل سازمانی باشد، یک فلسفه کارآفرینی نیز هست.

ژانگ فهمید که در عصر شبکه، شرکتهای بزرگ دیگر نمیتوانند به عنوان امپراتوری پیشرفت کنند. او میدانست که کارمندان میخواهند پتانسیل کامل خود را بهکار ببرند و این فرصت را به آنها داد.

ژانگ اخیرا توضیح داد که چگونه با بزرگتر شدن شرکت، بوروکراسی و سیستم های مدیریت قدیمی آنها را از بازار دورتر کرد. این همان چیزی است که آنها را به “درهم شکستن” سازمان و بوروکراسی داخلی آن سوق می دهد. آنها تمام واحدهای مدیریت عملکرد را حذف کردند و 12000 مدیر سطح متوسط در داخل شرکت های کوچک کارآفرینی کردند یا کارآفرین شدند.

شرکت های زیادی نتوانستند این مدل را اعمال کنند. این بیشتر به دلیل این واقعیت است که پس از 40 سال تحول، تغییر و آزمایش در یک نهاد از قبل ایجاد شده توسعه یافته است. این ثابت می کند که تعهد به فرآیندهای بهبود مستمر منجر به نتایج استثنایی می شود.

4. تسلا

تسلا نیازی به معرفی ندارد. آنها به دلیل فناوری، مدیر عامل بحثبرانگیز و همچنین مدلهای عملیاتی که امکان بهبود مستمر را فراهم میکنند، مشهور هستند.

شاید رویکرد ناب در تسلا بهترین حالت خود را داشته باشد. تسلا بر روی سرعت و کارایی تمرکز دارد که توسط تیمهای مهندسی داخلی طراحی شده است. آنها در بهبود سرعت تغییر یا زمان چرخه بی امان هستند. این به آنها مزیت بیشتری در بازار می دهد زیرا آنها تغییرات را سریعتر از هر کسی در صنعت انجام می دهند.

تسلا به دلیل تفاوت اصلی خود در بازار بسیار منحصر به فرد است: سرعت نوآوری. آنها به نتایج عالی دست می یابند زیرا فرهنگ بهبود مستمر را به خوبی در هر کاری که انجام می دهند تعبیه کرده اند.

فقط برای ترسیم تصویری از آنچه در واقعیت به نظر می رسد، بیایید Octovalve را مثال بزنیم ، یک سوپاپ پیشرفته که گرمایش و سرمایش حرارتی چندین جزء خودرو را در یک واحد مستقل تنظیم می کند.

تیم تهویه مطبوع در تسلا موفق شد 13 تغییر طراحی را در 3 ماه برای قطعه ای که در حال استفاده بود انجام دهد، یک عدد شگفت انگیز در مقایسه با خودروسازان سنتی که در آن یک تغییر طراحی هرگز به یک خودروی تولیدی در کمتر از یک سال منتقل نمی شود. ، معمولاً حتی کمتر از آن.

یک شرکت تولیدی میتواند به همان سرعتی که اکثر شرکتهای نرمافزاری کار میکنند، زمانی که بر بهبود مستمر توانایی خود برای بهبود و نوآوری تمرکز کنند.

شروع شدن

فرآیندهای بهبود مستمر بدون شک برای هر کسب و کاری مفید است. عملی کردن آنها بخش سختی است. درست مانند هر چیز جدید، شروع بسیار دلهره آور است و شروع به یک فشار اضافی و یک جهش ایمان نیاز دارد.

ما می دانیم که اطلاعات موجود در آنجا نامحدود به نظر می رسد و شما فکر می کنید نمی توانید شروع کنید مگر اینکه همه چیزهایی را که باید در مورد موضوع بدانید. با این حال، ما شما را تشویق می کنیم که اولین قدم های کودک را بردارید.

در اینجا فقط چند توصیه ساده وجود دارد که ممکن است به شما در این روند کمک کند.

- اول از همه، زیاد به آن فکر نکنید. انتظار برای لحظه ای عالی فقط نتایج را به تعویق می اندازد. هر چه زودتر شروع کنید، زودتر این فرصت را خواهید داشت که فرآیندی را که در آن قرار داده اید بهبود بخشید. امروز لحظه مناسبی است، پس فقط اولین قدم های کودک را بردارید

- یک ارتباط باز و شنونده خوبی باشید. به وضوح توضیح دهید که هدف از این فرآیند چیست، از چه ابزارهایی استفاده خواهد شد، چگونه همه می توانند مشارکت داشته باشند. گوش کنید و به نگرانی های همه رسیدگی کنید. همه را درگیر کنید و از طریق آموزش از آنها حمایت کنید.

- کمک گرفتن همیشه راحت تر از انجام کارها به تنهایی است. بنابراین همه را درگیر کنید، از ابزاری مانند Viima برای کار مشترک آسانتر استفاده کنید و مهمترین چیزهایی را که نیاز به بهبود دارند شناسایی کنید.

- به یک رابطه طولانی مدت متعهد شوید. تصدیق کنید که این یک فرآیند مداوم است، بنابراین نباید تاریخ پایان یا نهایی وجود داشته باشد.

نتیجه گیری

اجرای فرآیندهای بهبود مستمر و پایبندی به آنها کار سختی است که نیازمند تعهد زیاد، رهبری خوب و فرهنگ سازمانی صحیح است. از طرف دیگر، مزایای بی شماری وجود دارد و کار سخت بر روی اجرای فرآیندهای صحیح به شما کمک می کند تا به اهداف استراتژیک تجاری خود برسید.

اگر به فکر اجرای یک روند بهبود مستمر هستید، به یاد داشته باشید که دیروز بهترین روز برای شروع بود، اما امروز نیز خوب است. هر چه زودتر شروع کنید زودتر نتیجه را خواهید دید. شاید شما قبلاً سفر بهبود مستمر را برای سازمان خود آغاز کرده اید، اما هنوز نتوانسته اید نتیجه ای از آن ببینید.

به یاد داشته باشید که تعهد و مشارکت کارکنان موتور را تقویت می کند. فقط تسلیم نشوید، تغییرات کوچک را یکی پس از دیگری ایجاد کنید. پشتکار نتیجه می دهد.

برای کمک به شما در شروع کار، نکات اصلی را در جعبه ابزار بهبود مستمر که با تعدادی ابزار و الگوهای عملی همراه است، ساده کردهایم که میتوانید برای به دست آوردن نتایج در سازمان خود از آنها استفاده کنید. شما می توانید آن را از اینجا دانلود کنید .

بدون نظر